第一章

過程控制系統的進展和系統概念

控制生產過程的方法 隨著時間不斷地變化著�。它開始地使用模擬調節器的單回路控制?��,F在�����,使用數字信號的分散控制系統在過程控制領域一直在不斷增長著�����。進而�����,在工廠中應用的各種控制系統綜合成一體的趨勢也在不斷向前發展(如CIM:Computer Integrated Manufacturing計算機集成制造系統*)。

第一章講述控制系統的進展�����,當然系統的基礎內容也將說明��。

目 錄

1.1 關鍵詞條 1

1.2 調節器進行的過程控制 2

1.3 過程控制功能 3

1.4 過程控制系統 4

1.5 過程控制系統的發展歷史 5

1.6 綜合生產控制系統 8

1.7 CENTUM CS的系統概念 10

*譯注:CIM在中國稱為CIMS(Computer Integrated Manufacturing System)機械制造和裝配工業中從接受定單到向用戶交貨全過程的計算機集成生產系統�。近年來對化工���、發電��、煉油等過程工業也發展了與CIMS類似的COPS(Computer Integrated Process System)技術�。

1.1 關鍵詞條

下列各條為本章中將研究的內容

(1)調節器���,指示調節器����,PID調節器 1.2

(2)反饋控制 1.3

(3)順序控制 1.3

(4)直接數字控制(DDC) 1.4

(5)集中控制系統 1.5

(6)分散控制系統 1.5

(7)集中監視和分散控制 1.5

(8)一體化生產控制系統 1.6

(9)CS系統概念 1.7

1.2 調節器進行的過程控制

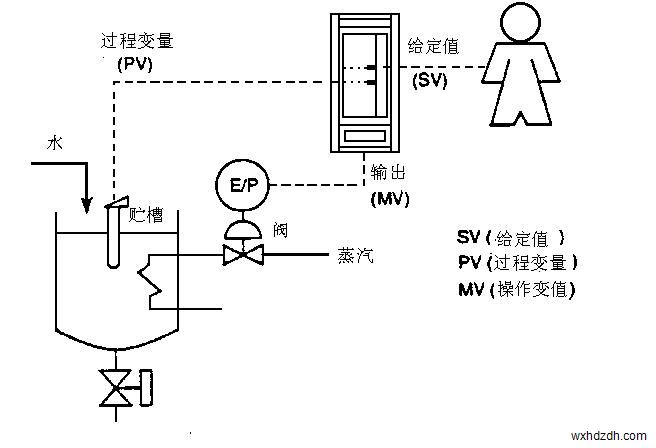

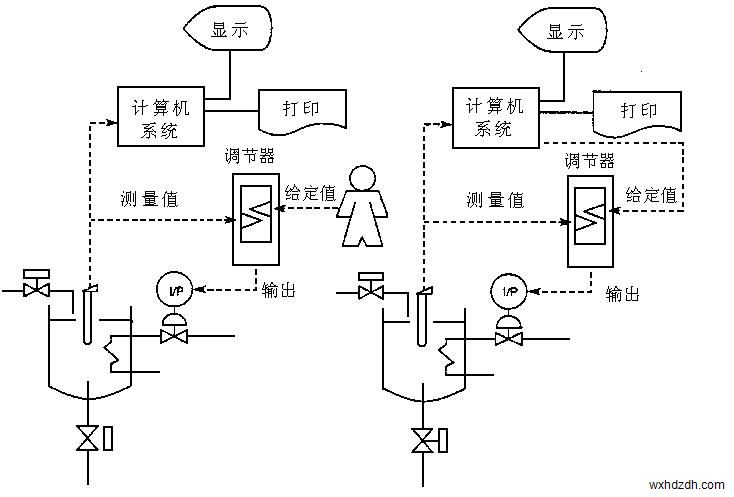

圖1.1為使用模擬調節器的溫度控制回路��。操作者設定一個溫度“給定值”��,調節器自動的調整操作變量,即輸出(例中為調整控制蒸汽流量的閥門開度)以減小測得的“過程變量”(溫度)和目標值“給定值”之間的偏差。這種調整操作變量以減小“過程變量”和“給定值”之間偏差的過程稱之為反饋控制。

指示調節器(PID)指示測得的 “過程變量”(遠處貯槽中液體的溫度)����,使用PID算法(P—比例��,I—積分和D—微分)計算操作變量輸出(蒸汽流量),蒸汽流量的變化將減小“過程變量”和“設定”溫度間的偏差,也控制了貯槽中液體的溫度��。

圖1.1 使用模擬調節器的過程控制

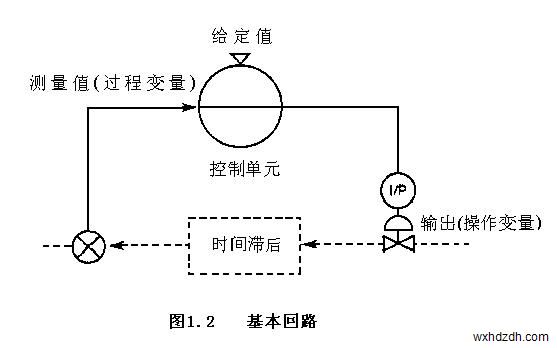

圖1.1也可用圖1.2來表示���。

1.3 過程控制功能

直接控制生產過程的方法大體分為兩大類:回路控制(包括反饋和前饋控制)和順序控制。前者輸入模擬測量信號����,后者輸入操作順序和過程的狀態信號�����。

?反饋控制:控制動作直接校正過程變量(如貯槽中液體溫度), 比較目標值(設定值),使兩者一致��。

?前饋控制:借助測量干擾量(如環境溫度)產生校正動作���,在干擾尚未對過程產生影響前直接作用于閥門���。

?順序控制:根據預先指定的順序����,控制作用為一系列連續完成的控制步程.

在CENTUM CS中��,所有回路控制���,包括前饋控制均歸于“反饋控制”類中����。同樣��,它還包括諸如電動機控制�����,電力分配控制。

1.4 過程控制系統

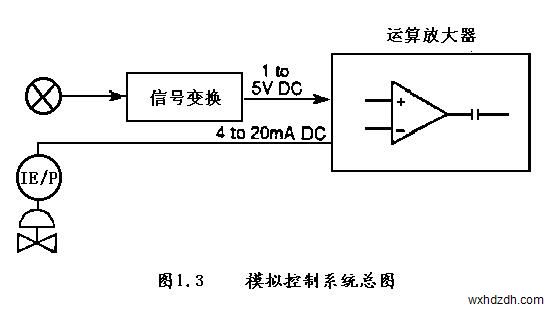

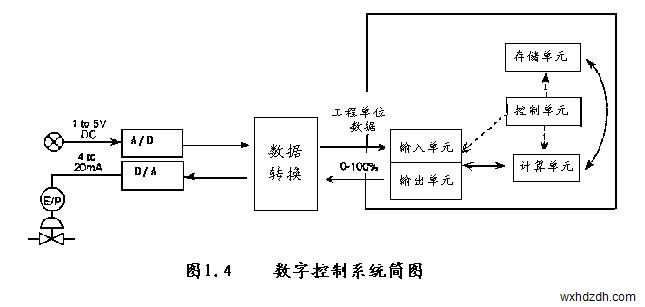

為完成圖1.1所示的溫度控制,需要一個控制系統(即一種完成控制運算的設備)��。有多種可選用的控制系統����,它們一般可分為模擬控制系統和數字控制系統。

模擬控制系統:使用運算放大器等,控制設備用模擬信號(如電壓)進行控制運算���,不能進行順序控制。

數字控制系統:使用處理器(處理單元),控制設備用數字信號完成控制運算���,它不僅可以完成反饋和前饋控制(總稱直接數字控制DDC),而且還可用于順序控制。

DDC(直接數字控制):由數字設備完成調節器功能��,控制器的輸入和輸出可以是模擬信號���。同樣�,在監視時,上位機直接驅動數字調節器的輸出�����。

1.5 過程控制系統的發展歷史

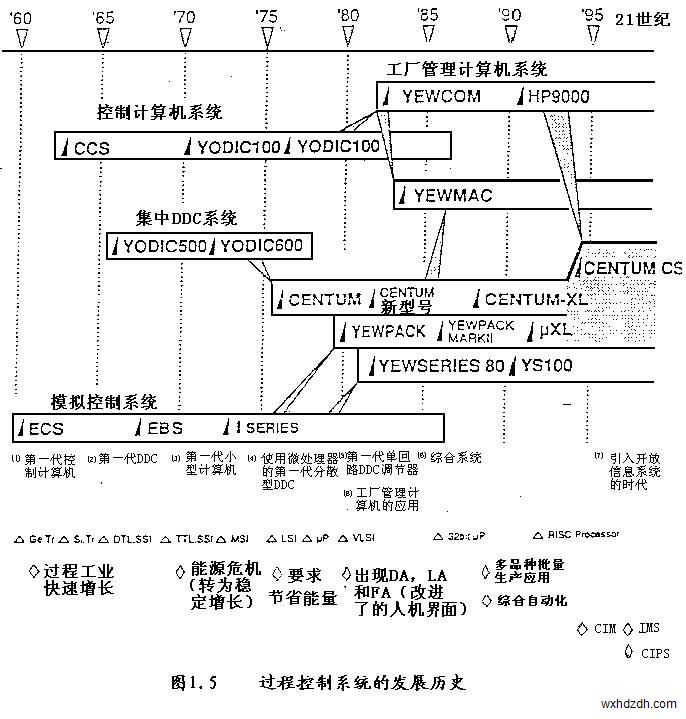

數字控制系統隨著它的組件變化而取得的進步而不斷進展�,圖1.5展示了這些進展�。

電子計算機首次用于過程控制領域是在60年代,隨后一些數字控制技術得到了廣泛的發展�����。

引入計算機的目的有兩個: 數據報表; 初期的設定點控制(SPS).

計算機控制數據報表操作指導 計算機控制設定值控制(SPS)

圖1.6 數據報表 圖1.7 設定值控制

計算機引入過程控制初期��,調節器功能由計算機代替和DDC控制��,在DDC控制中,開始用計算機直接控制生產過程�。

早期��,控制系統是集中的那里一臺中央計算機不僅完成監督和操作,而且還完成全部過程控制��。這樣做最重要的原因是計算機的成本�����。

微處理器的出現大大地改變了上述情況��。研究的主題變為如可實現多種多樣的功能分散風險,分散功能����,等等)�,如何將各種各樣專有的和普遍要求結合在一起。

分散控制系統(DCS)根據過程控制的要求�����,現在已有輸入點分散至1個回路8個回路16個回路直至80個回路的適用系統����。

集中控制: 分散控制:

集中控制 , 集中監測 分散控制 集中檢測

圖1.8 集中控制 圖1.9 分散式控制

1.6 綜合生產控制系統

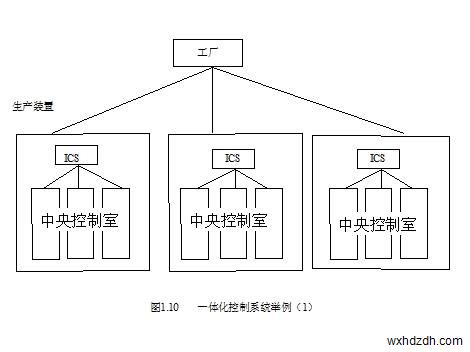

當今對分布于全工廠的控制系統一體化的趨勢已達到實現計算機集成制造(CIM)水平。下面的4種方法促進了CIM的實現�。由于這些方法是相互結合的,故將來的系統需要一體化��。

控制室的一體化

減少控制室數量以減少操作各個系統的人機界面的數量���。

現存系統的一體化

現存多個系統通過網絡連接成一個新系統�,以達到在新系統中的ICS站上集中操 作。

單窗口

作為CIM的一部分��,應用CENTUM CS人機接口中的“X-window”功能操作計算機系統���。

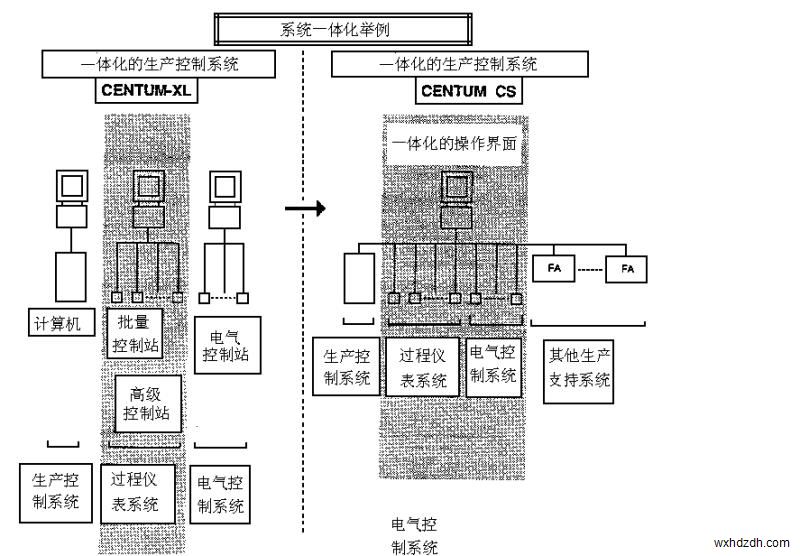

?過程儀表裝置和電氣控制的一體化

過程控制和電氣控制由DCS的一個操作界面操作.

圖1.11 一體化控制系舉例(2)

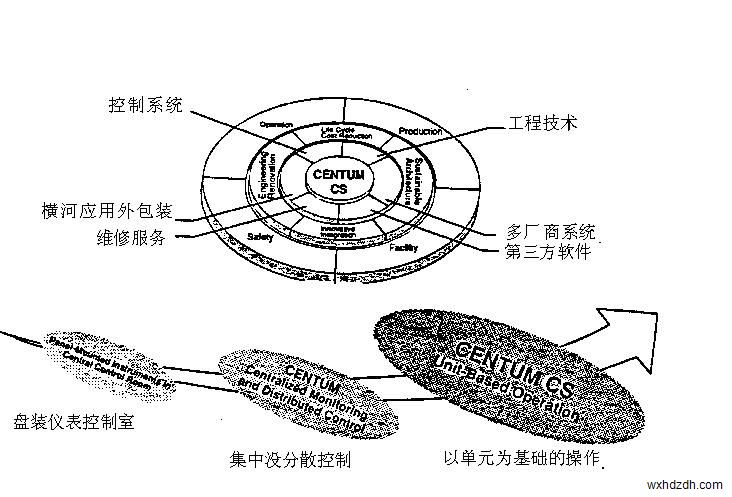

1.7 CENTUM CS的系統概念

這一節將引入“綜合處理 ”的概念�����,這是橫河電機系統工作引出的一個基本概念�����。本節將講述這個概念和CENTUM CS一體化生產控制系統之間的關系及其特點。

(1)綜合處理

綜合處理(CS)是橫河系統業務工作中產生的一個基本概念���。橫河電機支持用戶總結多年來為滿足生產需要解決各種問題而積累的技術專利。為實現上述目的�,橫河電機與用戶密切使用相結合����,集中精力通過一體化技術如計算機集成制造(CIM)和生產中心組織等方式構筑先進的生產控制系統��。

*生產中心組織:

這是一種構想����,目的是將生產組織得更合理�,方法是提高直接生產各部分和間接生產各部分間的協調性。

CENTUM CS是一個中央系統 , 通過這個系統橫河電機實現了它的系統工作“綜合處理”的基本思想�����。

CS也含用戶滿意(Customer Satisfaction)之義.

通過CENTUM CS�,橫河電機可提供滿足用戶要求的各種解決方案���。

(2)系統概念

為滿足預期90年代中期開始或產業的結構變化����,橫河電機開發了CENTUM CS系統以實現下列四類系統構想:

構想1不斷創新的系統一體化

構想2可持續的系統結構

構想3使用期間費用最小

構想4工程技術可不斷革新

實現了上述構想,CENTUM CS給了用戶一個十分令人滿意的解決方案。

圖1.12 系統概念構成